|

本文介绍了并行工程国外应用概况以及并行工程与串行工程的区别,笔杆子阐述了并行工程的实施.

1 并行工程国外应用概况

70年代中期以来,世界工业市场的竞争不断加剧,给企业带来了巨大的压力,迫使企业寻求有效的办法,许多企业通过应用信息技术实现了柔性化、集成化,获得了显著的经济效益。但是,实践证明,改进产品开发过程会比改进生产过程获得更大的效益。并行工程正是基于这一思想于80年代产生的。它是在综合了一系列实地考察结果,总结了不同企业在国际市场竞争中的经验、教训,分析了众多企业为适应当前环境所采取的手段和途径的基础上提出的集工程、管理、经营于一体的理论和工作模式。它对产品开发质量、成本、周期和总体构思均产生了重大影响。并行工程在西方许多国家已成功地用于国防、电子、计算机、机械制造、汽车、飞机等行业。在日本企业中,并行工程也占了重要的位置。美国国防分析研究所对并行工程所作的研究表明,不少企业应用并行工程以后,产品的报废及反复工作减少了50%以上,生产中工程变更次数减少30%~60%,制造成本降低30%~40%,产品开发周期减少了30%~60%。

2 并行工程与质量控制

2.1 并行工程的定义和目标

并行工程是对产品及其相关过程(包括制造过程和支持过程)进行并行、一体化设计的一种系统化的工作模式。这种工作模式力图使产品开发者从一开始就考虑到产品全生命周期中的所有因素,包括质量、成本、进度与用户要求。并行工程目标:①提高产品全过程中全面的质量,包括设计、工艺、制造、服务质量。②降低产品全生命周期中的成本,包括设计、制造、发送、维修、产品报废等成本。③缩短产品研制、开发周期,包括减少设计、生产准备、制造、发送等过程的时间,减少设计反复。

2.2 并行工程与串行工程的区别

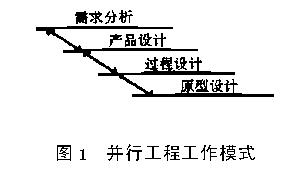

长期以来,我国企业产品开发一直采用传统的串行工程工作模式,即从需求分析到产品设计,然后再由过程设计到原型产品。这种产品开发方式造成设计、制造、装配、试验、销售、使用和维修诸环节相互脱节。质量控制大都依靠设计系统、工艺制造系统内部三级会签、阶段性评审以及由检验人员事后把关来实现的。结果使产品质量难以一次满足用户要求,甚至因此而丧失了市场竞争力。

并行工程的工作模式见图1,它与串行工程的本质性区别在于产品及相关过程并行设计。在产品开发初期就考虑到产品全生命周期中的有关因素,设计、工艺、质量管理、销售、财务、采购等部门人员会合在一起,信息上相互沟通,决策上共同参与,工作上有序交叉,并行开展,从而克服了串行工程存在的因质量难以一次满足用户要求而造成开发周期长、研制成本高等缺点。

2.3 并行工程中的质量控制

产品的质量是设计出来的,也是制造出来的。这是因为设计质量决定了产品的固有质量,制造质量反映了产品的符合性质量。并行工程的产生为产品质量控制开辟了新的有效途径。并行工程质量理论强调,产品的质量不能靠检验来保证,要在产品开发初期,设计、工艺等有关人员(条件许可也包括用户)一起借助于相应的工程设计方法、质量控制方法、制造工艺知识和应用工具,针对产品全生命周期中的质量因素,共同参与产品及过程设计。这样,不仅改善了产品适用性,也及早考虑并改善了制造、装配、试验等阶段的质量,使产品质量全过程受控,确保了产品的最终质量。 3 并行工程的实施

并行工程是一种工作模式,也是一种经营哲理。运用并行工程进行质量控制需要具备一定条件,制定具体的实施计划和步骤。对此,本人结合自己在企业长期从事产品设计工作的体会,并借鉴国外企业应用并行工程的经验、教训,提出如下看法和建议。

3.1实施并行工程的必备条件

(1)需要上级管理部门的切实支持。并行工程基于全面质量管理理论,是一种自上而下、全面铺开的管理方法。可以认为管理工作是工程的首要因素。在实施并行工程中,企业管理层应给予切实的支持。①重视并行工程,了解并行工程采用的方法、工具;②支持建立有效地实施并行工程的组织机构;③为多学科小组提供有效的培训;④帮助解决工作中遇到的问题,制定执行情况的检查办法;⑤制定合理的激励政策。

(2)建立多学科小组。由于产品越来越复杂,单个设计人员甚至一组设计人员已难以有效设计产品,因而建立多学科小组对成功实施并行工程十分必要。小组成员由与产品设计、制造及相关过程有关部门的人员组成。小组的权限集中在知识水平高、管理经验丰富、组织能力强的组长手中。

(3)建立有效的组织机构。西方学者认为,实施并行工程的组织工作十分重要,这是因为一旦组织结构出现某些偏差,必然影响全局。我国不少企业现有的条块分割、人浮于事的组织结构是远远不能适应并行工程的,必须从根本上加以改变。

(4)计算机技术的支持。计算机的普及应用为实施并行工程提供了有力支持。企业在并行工程中,从设计、制造到检验的所有工程工作都通过互联的计算机实现信息处理过程自动化和通讯的快节奏,从而改善了产品质量控制环境,提高了开发效率。我国企业应用并行工程也应瞄准这一目标,不断创造条件,重视计算机的支持,来提高产品的开发质量、开发效率及决策的准确性。

(5)应用工具的支持。目前,有很多应用工具被视为并行工程的使用技术。灵活运用这些工具,有利于提高产品质量和产品开发效率。其中,面向产品质量控制的应用工具大致有质量功能配置法、过程控制技术、价值工程、可靠性技术、成组技术、建模和仿真技术、CAD/CAM/CAE/CMM等。

3.2 产品设计中的质量控制

采用并行工程进行产品质量控制,最重要的一环就是在产品设计过程中认真开展产品适用性设计、可制造性设计、可装配性设计。

(1)适用性设计。该设计就是围绕产品最终质量目标,运用最新的设计思想、方法和应用工具进行设计,以实现产品在功能、性能、价格等方面的优化。其设计的部分参考要点如下:①运用相应的工程设计方法和工具进行参数设计,来实现产品各项性能要求;②运用可靠性技术进行设计,以提高产品使用寿命、耐环境性、安全性、保障性;③运用人机工程的方法进行设计,改善产品的操作性、维修性;④运用价值工程、功能质量配置等方法来合理确定产品功能质量比、功能价格比、性能价格比,使产品达到最佳费用效率。

(2)可制造性设计。该设计的核心就是制造工艺人员在产品设计初期就与设计人员汇合,共同参与产品设计,及早考虑产品的可制造性。并行工程的组织形式为此提供了有利条件,工艺人员可以利用所掌握的制造工艺知识和所了解的制造技术对设计施加影响,从而改善产品的可制造性。而且在设计阶段也同步规划了产品的制造过程,进而为产品制造过程的质量控制提供了保证。实现该设计的部分参考要点如下:①帮助设计改进零部件结构和确定合理的公差,降低制造难度;②减少采用不同加工方法的数目;③运用各种加工方法的经济加工精度;④提高零部件的可检验性;⑤完整地规划出刀、量、夹具、设备等要求。 (3)可装配性设计。可装配性设计的实质就是装配工艺人员在产品开发初期就参与产品设计活动,及早考虑到产品装配过程的实现,从而改善了产品装配工艺性,也同步规划了产品的装配过程,为产品装配过程质量控制提供了保证。这对结构复杂的产品显得尤为必要。该设计的部分参考要点如下:①帮助设计改进零部件结构,降低装配难度;②确定零部件的装配顺序;③改善零部件装配中的可检验性;④完整地规划出装配过程中工装、量具、设备等要求。

3.3 实施并行工程需要注意的问题

实践表明,采用并行工程需要改变企业的组织管理方式、人员文化素养和技术;也需要相应改变设计、制造、支持等方面的工具和方法。由于并行工程对我国不少企业还比较生疏,因此在运作中需要注意下列问题,否则难以收到很好的效果。

(1)并行工程强调员工的协调工作,需要提高相关人员的文化素养、协作精神和合作观念。对此企业领导层应为他们提供有效的培训并给予切实的支持。

(2)并行工程不能省去串行工程中任何一个环节;也不是简单地使设计与制造工艺过程重叠,或同时进行;需要合理地组织,有序地交叉。

(3)不能硬性地将并行工程看成是一种新的规范来代替各工程学科的所有系统方法。

(4)并行工程强调用户的需求分析,重视满足外部用户和内部用户上下道工序间的要求。

(5)并行工程实施中,需要持续地改善产品开发的相关过程,尽早地交换,协调和完善产品设计、制造、支持等方面的约定,从而有助于产品开发三个目标的实现。

(6)有效管理多学科小组,简要明确小组的责、权、利,制定小组任务清单,包括费用、进度、任务目标;制定小组战略,包括方针、计划、步骤、预算、分配等。

航天工业管理 梁素梅 |