| 您现在的位置: 新语文 >> 市场营销 >> 营销攻略 >> 营销战略 >> 正文 |

|

|||||

| 运输包装件冲击管理模型 | |||||

|

作者:佚名 人气:272 全球最全的财富中文资源平台 |

|||||

|

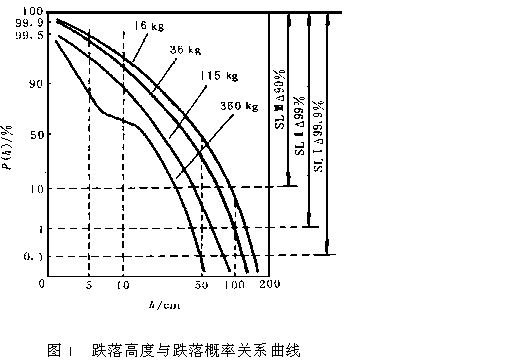

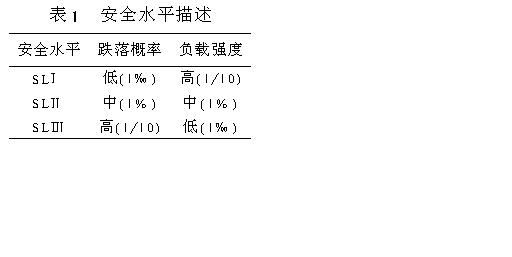

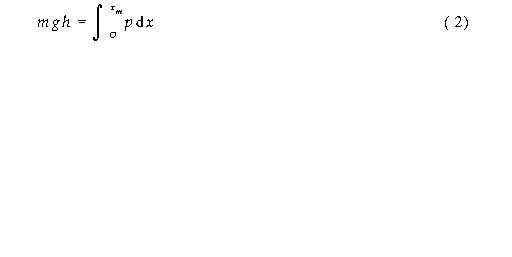

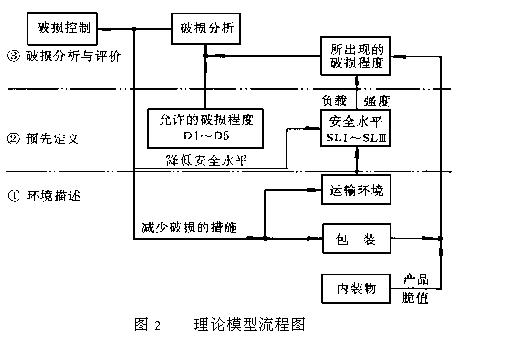

分析了包装件在流通环境中的冲击特性,建立了运输包装件冲击管理模型。运用该模型能够预先分析和评价包装件在装卸及运输过程中发生破损的程度及其产生原因,有利于改进包装方法和优化设计方案,减少和避免冲击负载在流通过程中对产品造成的破损.   同样,装卸中的冲击负载也有相应的等级,所分等级在运输包装设计与开发中作为包装措施的前提。流通过程中的安全水平取决于所运输产品的特性、企业生产与销售的环境条件等,如一般医疗器械、测试仪器取SLⅠ,电视机、计算机等取SLⅡ,而工具、机器设备等取SLⅢ。 2.2评价破损的标准和尺度 按照产品的运输要求和条件,用一定的包装测试和实验方法评价运输包装件是否合格。在相应的测试后打开包装件,检查内装物有无破损或破损的程度,以及包装本身的情况。为了便于分析研究,我们将其分为五种不同的情况,如表2所示。  从表2中可以看出,破损程度为D1和D2时说明包装合格。若为D3、D4和D5时,按用户的要求严格来讲,这种包装是不合格的。但是,有的可以经过改进使不合格变为合格,如破损程度为D3时,我们只要稍加改进就可使其达到D2,从而保证运输包装合格。 2.3模型的建立过程 建立模型可分为破损分析和破损控制两个阶段。破损分析也称破损的辨别与评价,即说明破损的原因。它除了包括运输环境的类型、相应的跌落高度和负载强度之外,还包含包装件内装物本身抵抗外界负载的能力大小(即产品的脆值),以及包装件缓冲材料的缓冲性能等,还需查明采用该包装是否能保证冲击加速度值低于产品的脆值。这个过程必须结合所确定的安全水平、允许的破损程度,以及可能出现的破损程度来综合分析。破损控制即怎样减少或避免破损等等。首先应该对总的成本进行计算,然后比较、优选方案,既要通过良好的包装保证产品不受损坏,以降低产品破损率,又要控制包装所涉及的各种成本。 同时还应注意一个问题,也就是不能使产品无破损而提高安全水平,以免出现过包装现象而增加成本。从这个角度来讲,在达到等级D1与D2时应尽可能地降低安全水平,就相当于放宽误差,这样做应该说具有一定的经济意义。 2.4模型流程图 通过以上分析,可以给出相应的运输包装件冲击管理模型理论流程如图2所示。该模型流程图分为三个部分,其中环境描述包括运输环境、包装和内装物。不同的产品有不同的脆值,当被包装的产品确定后,产品的脆值也就确定,而要减少破损只能从运输环境与包装两方面入手。预先定义一般取决于用户的要求和产品的特性。  若出现的破损程度小于允许的范围,那么就按预先定义的安全水平与破损程度,而不需要采取什么措施来减小破损的程度。 若出现的破损程度超出了允许的范围,那么就要采取措施降低破损的程度。这时就应对包装本身或运输环境进行优化,另外还应分析是否需要降低安全水平,从而减少成本。运用这个模型在运输前便可查明可能在运输中出现的破损程度及趋势,通过重复循环的过程得到最优解,因此就可以从整体上对冲击破损进行有效的管理。该模型流程图也是笔者建立程序软件包的基础,由于篇幅所限,在此略去所有程序框图。 3 实例分析 将一医疗仪器套入聚乙烯薄膜包装袋,内包装用50mm厚的发泡聚苯乙烯缓冲材料,静压变形为0.5mm,外包装用瓦楞纸箱。包装件外形尺寸为800mm×250mm×250mm,重量为18.5kg,拟采用飞机、汽车运输方式,在流通过程中出现人工装卸。根据仪器的特点和用户要求,预先给定其允许的破损程度为D2,安全水平选SLⅠ。采用相应的计算软件,输入原始数据进行计算。结果显示,在此运输过程中可能出现的破损程度处于D3范围,这说明会有破损发生。 为了避免破损,我们分别采用了两种方案:①经过分析优化选用厚度为30mm、静压变形2mm的较软缓冲垫;②将安全水平降为SLⅡ。重新输入数据计算后表明,方案1破损程度处于D2范围,而方案2破损程度仍为D3。 与此同时,我们按照包装标准对两种方案分别进行了测试,其中方案1外包装箱有所变形,缓冲垫部分破裂,但仪器无损伤;而方案2包装破损,并且仪器外壳出现了轻微变形。实验结果与模型分析的结果是吻合的。 4 结 语 综上所述,本文在提出评价冲击破损的标准和尺度的基础上,建立了运输包装件冲击管理模型。运用此模型可以预先分析和评价包装件内装物在运输过程,特别是在装卸过程中的冲击破损程度及其产生原因,从而可以对运输包装设计及运输方式选择进行优化,以达到避免运输包装件破损和降低包装成本的目的。 西安理工大学学报 许文才 |

|||||

| 财富论今——新的理念 心的飞越 | |||||

| | 设为首页 | 劳动创造一切,财富造就神话 | |

| 财富论今-http://cf.xinyuwen.com 苏ICP备05013302号 | |