|

冶金企业为多工序的连续生产过程,金属回收率受多种因素制约。为保证企业最终经济效益目标,需要确定并分析金属回收率的相关函数,选择最大效益目标下的金属回收率相关经济指标组合方案。

1 金属流的相关函数

企业最基本、最直接的生产经营活动是物质流的持续运动过程 ,物质流运动的质量 ,可以用古典流体力学的状态变量流速、流向与流量来描述 ,分别用经济指标 :生产节奏、原料物资回收率、生产率来表示 ,对冶金企业来说 ,主物流即为由矿石到钢材的金属流。显然 ,金属流流速越快、主物流方向流量越大 ,物流运动质量越高。冶金企业是多工序、多环节连续生产过程 ,提高主物流的金属流量 ,从原则上说必须从两个基本方面入手减少金属流失 ,一是从冶金生产的源头开始抓住选矿环节 ,才能为后续的冶金、加工环节提供尽可能多的金属量 ;二是提高每道工序的金属回收率 ,才能确保企业主物流的金属流量最大。就每一具体生产环节而言是否金属流量越大 ,经济效益就越好 ?将是本文探讨的内容。在此将从冶金的最初环节———选矿企业来探讨金属流量和经济效益的深层次关系。

选矿是矿石的解离过程 ,矿石经过粗碎、细碎、磨、分、选等工序 ,将有用金属矿石与脉石分离 ,对于共生矿石 ,同时还要提取其它有用金属 ,选矿生产一方面要保证物料的分离过程顺利进行 ,另一方面还要把矿石中的铁金属尽可能地选入铁精矿中 ,降低尾矿中的含铁量。但选矿过程是一个多因素、多目标系统 ,金属回收率与矿石品位、精矿品位、产率、成本等许多因素相关 ,通常的函数关系有 :

Φ =γ(K)β/α=[(α-θ)/ (β-θ])*β/α (1 )

Ψ =γ(2 )β/α=1 0 0 -Φ =[1 -γ(K)]*β/α (2 )

式中 : Φ—金属回收率 ;α—原矿品位 ;

β—精矿品位 ;Ψ—金属流失率 ;

θ—尾矿品位 ;γ(2 )—尾矿产率 ,γ(K)+γ

(2 )=1 0 0 % ;

γ(K)—精矿产率 ,γ(K)=精矿重量 原矿重量。

由上述公式可以看出 ,当原矿品位不变时 ,一定精矿产率下的精矿品位越高 ,金属回收率越高 ;当原矿、精矿品位一定时 ,精矿产率越高 ,金属回收率也越高。但精矿品位越高、产率越高 ,成本也就越高 ,金属回收率与各技术经济指标间呈正负相关的复合关系 ,金属回收率取多高最经济合理应是以经济效益为最终目标 ,因此需要对技术经济指标的组合进行研究 ,找出利润最高水平下的技术经济指标组合方案。现以某选矿厂为例来作进一步的研讨。

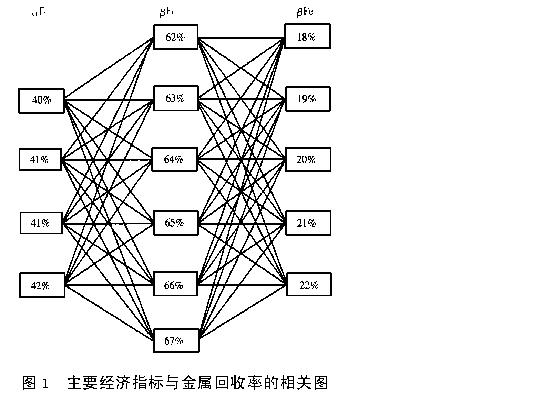

该厂的矿石不仅含铁 ,而且含铜 ,选矿工艺过程是先通过磁选选出铁精矿 ,然后再对其尾矿进行浮选选出铜精矿 (该矿石含铜 )。投入与产出条件为 :1 矿石品位一般波动在 40— 43% ;2 铁精矿品位选取 61 %— 67%七个水平 ;3 铜精矿品位选取1 8%—2 2 %五个水平。于是排列组合为 1 2 0个方案 (图 1 ),通过计算机分别计算出各组合条件下的产品成本、加工费用、价格、产量、销售收入、产率、金属回收率等相关数据 (附表 )。在此讨论其中的主要经济指标与金属回收率的相关规律。

2 金属回收率与原矿、精矿品位的相关性

原矿、精矿品位是随机波动的 ,实际生产中金属回收率与原、精矿品位的相关关系可以通过统计资料计算确定出不同矿石品位下金属回收率的回归方程 ,例如当原矿品位为 43%时 ,由统计分析 ,计算出铁金属回收率的回归方程为 :

可知当铁精矿品位为 62 %时 ,金属回收率为91. 7% ;当精矿品位为 63%时 ,金属回收率为88.68%。说明在一定矿石原料条件下 ,金属回收率随铁精矿品位的提高而降低。同样 ,根据统计资料 ,在分析原矿品位变化时 ,得出了一组回归方程 ,当原矿品位为 41 %时 ,回归方程为 :Φ(Fe)=2.69-2.956β(Fe)若铁精矿品位仍为 62 %时 ,金属回收率为 85..73% ;当原矿品位为 42 %时的回归方程为 :

Φ(Fe)=2 .781 –2.97β(Fe)

若铁精矿品位仍为62 %时 ,金属回收率为 93 96% ,说明精矿品位要求一定时 ,金属回收率随原矿品位的提高而提高。

3 金属回收率与精矿品位、产率的相关性

在一定的外部条件下 ,铁精矿品位上升 ,不仅金属回收率降低 ,而且产率降低 ,导致产量水平下降。前述计算为 :

Φ(Fe)=2.79-3.0 2 1 β(Fe)(3)

当α(Fe)=40 % ,β(Fe)=62 %时 ,γ(K)=54.83% ,Φ(Fe)=84.99%。

当α(Fe)=40 % ,β(Fe)=63%时 ,γ(K)=52.1 5% ,Φ(Fe)=82.1 3%。

当α(Fe)=40 % ,β(Fe)=64%时 ,γ(K)=49.54% ,Φ(Fe)=79.2 7%。

铁精矿品位由62%提高到63% (提高1% ),铁金属回收率降低 2.86% ,产率降低2. 68%。铁精矿品位由63%提高到64%时 (提高1% ),铁金属回收率降低了2.84% ,产率降低了2.61 %。说明选矿产品质量提高会引起金属流失量增加 ,生产量下降。

4 金属回收率与精矿品位、成本的相关性

一般来说 ,选矿的磨细度级别越高 ,铁精矿品位越高 ,而球磨机的台时产量越低 ,成本也就越高。设 :

P(W)—选矿加工成本 ;C(Fe)—铁精矿成本 ;

P(R)—选矿原料成本 ;P(K)—矿石单价。

P(W)=C(Fe)-P(R)=C(Fe)-P(K)/γ(K) (4)

计算不同精矿品位、不同产率、不同金属回收率等组合的方案下选矿加工成本、铁精矿成本和利润的 1 2 0个方案计算表中 :

当矿石品位为 40 % ;若铁精矿品位选 63%时 ,铁金属回收率为 82.1 3% ,选矿加工成本为 1 1.2 5元 t;若铁精矿品位选 64%时 ,铁金属回收率为79.2 7% ,选矿加工成本为 1 3.2 3元 t;若铁精矿品位选 65%时 ,铁金属回收率为 76.4% ,选矿加工成本为 1 5.76元/t。铁精矿品位提高时 ,铁金属回收率下降 ,选矿加工成本上升。

5 基本物流流量的最佳选择

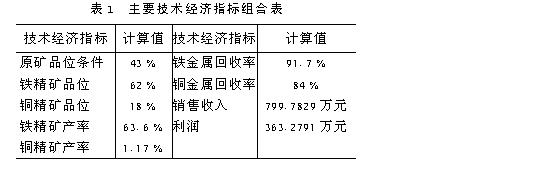

对于选矿厂来说 ,矿石条件属于不可控因素 ,最佳物流流量只能选择内部技术经济指标组合条件的最大利润目标下的金属回收率。计算得出第91个方案为最佳方案 ,该企业以利润最大作为最终目标的最佳铁金属回收率应该为 91.7% ;最佳铜金属回收率应该为 84%。最佳方案的主要技术经济指标组合条件如下表 (表 1 ):

6 结论

1 一般地说 ,提高金属回收率 ,可以提高冶金企业主物流的流量 ,从源头的环节抓起是提高企业基本物流运动质量的前提。

2 提高金属回收率并非越高越好 ,只有在经济效益最高的前提下决策的最高金属回收率组合方案才是最佳方案。

3 对于冶金联合企业来说 , 总体目标是整个企业的利润最大化 ,选矿厂只是冶金企业的原料部分 ,整个企业的利润最大 ,不一定选矿环节的利润也最大 ,因此金属回收率指标的选取应该服从企业整体效益目标 ,只有在企业经济效益最佳的前提下确定出的金属回收率才具有实际可行性。

物流技术与应用 全介,杨致东,郭占峰 |